2017-07-13- Fehlersichere Sauerstoffmesstechnik nach SIL

|

|

Fehlersichere Sauerstoffmesstechnik nach SIL

|

Zur Produktseite

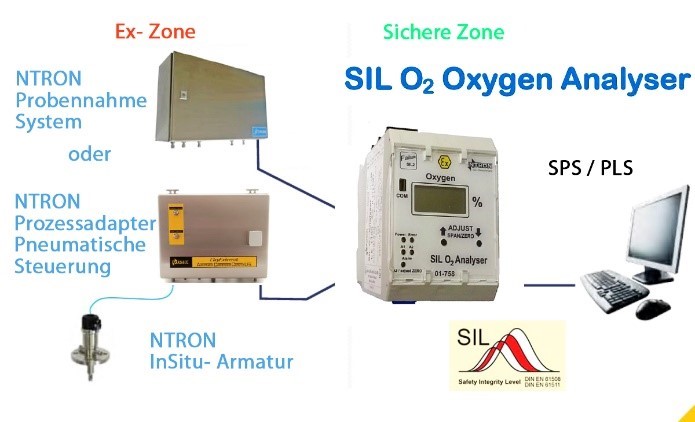

INTECH bietet die SILO2 Sauerstoffmessung mit SIL2 Zertifizierung für In-Situ oder extraktive Messanordnungen an.

Die Anwendungen betreffen Prozessbehälter, Silos, Mühlen, Zentrifugen.

Die Messung wird durch uns in Absprache mit dem Kunden passend zum Projekt geplant und reallisiert.

Der Sensor ist als Ex-i Element mit dem Messumformer eigensicher verbunden.

Die Probenaufbereitung, soweit beteiligt ist in Zone 1 montierbar, der SIL Messumformer und weitere Steuerungsbaugruppen in der sicheren Zone.

Neben den Anwendungen in der Prozessindustrie wird die Messung in vereinfachter Adaption verwendet für die Überwachung von Handschuhkästen,

für die Pharma- , Chemie- und Lebensmittelindustrie sowie für Gasgeneratoren und Verteilungen.

Der Messumformer bietet neben dem analogen Ausgang 2 Schaltausgängen nach SIL2 für Freigaben und externen Alarm im Leitsystem.

Die Sensoren erfüllen die Anforderungen nach IEC 61508 SIL 2 wenn Sie zusammen mit dem SILO2 Messumformer betrieben werden.

Die Adaption an die Prozessgasleitung wird anlagenspezifisch vorgenommen.

Übliche Inertisierungsmethoden von Prozessbehältern, sowie deren Bewertung:

Druckhaltemethode:

Konstanter Überdruck im Behälter während der gesamten Produktion nach vorhergegangener 5-7 facher Komplettspülung.

Zusätzlich ist eine Nachspeisung erforderlich, besonders bei manuellen Zugaben.

Die Nachteile sind: Hoher Verbrauch an Inertgas, hohe Belastung der Umwelt und Thermischer Nachverbrennung,

hoher Zeitbedarf für die Initialinertisierung.

Der Sauerstoffgehalt ist nicht als Messwert vorhanden, daher ist das Ergebnis der Inertisierung unsicher.

Volumenmethode:

Dauernder Inertgasfluss im Behälter während der gesamten Produktion nach vorhergegangener 4-5 facher Komplettspülung.

Auch hier ist die dauernde Nachspeisung erforderlich, besonders bei manuellen Zugaben.

Nachteile wie bei der Druckhaltemethode.

Sauerstoffmessung und Regelung:

Die einzige sichere Methode ist die kontinuierliche Messung des Sauerstoffgehaltes, die optimierte Regelung der Inertgasmenge, um unter die Zündgrenze zu kommen.

Vorteile der Sauerstoff- Messung und Regelung:

Der Einsatz von Sauerstoffmessungen für die Inertisierungskontrolle ist die einzige direkte Methode, um Feuerschläge und Explosionen zu verhindern.

| Abgas- Volumenreduzierung: | Jeder m³ aus der Stickstoffüberlagerung wird zusammen mit Lösemitteldämpfen zum Abgas und muß teuer weiterverarbeitet werden. Das Lösungsmittel darf nicht unbehandelt die Atmosphäre erreichen. |

| Lösemittel- Einsparung: | Jeder Liter Lösemittel, der unnötig „verdampft“ wird kostet viel Geld, mehr als der Stickstoff, der ihn mitnimmt. |

| Sicherheit: | Die Messung des aktuellen Sauerstoffwertes ermöglicht die Freigabe mit einem Schaltsignal für den sicheren Zustand. |

| Optimierte Nachspeisung: | Nur bis zum benötigten Sauerstoffwert bei Behälteröffnungen (Hand- Eingaben etc.) |

| Optimierter Ressourceneinsatz: | Ein ideeller Wert, mit hoher Bedeutung in der heutigen Zeit |

| Zeiteinsparung: | Höhere Produktionsauslastung pro Monat (einer der wichtigsten kommerziellen Faktoren) |

|

|

|